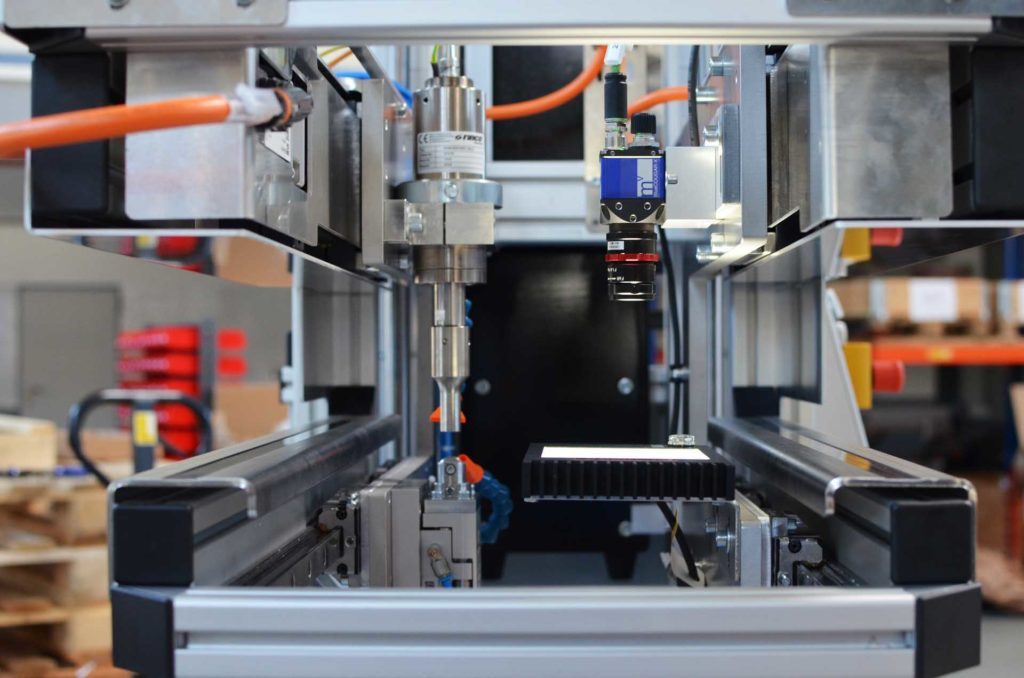

Ultraschall-Zuschnittmaschine, Ultraschall-Kopf und Kamerasystem

Maschinen für die Produktion von Papier gliedern sich in verschiedene Bereiche, für die jeweils spezielle Förderbänder, die sogenannten Papier-maschinenbespannungen, benötigt werden. Dabei handelt es sich um Bänder, die teilweise mehrere Meter breit sind und aus hochtechnologischen Textilien mit unterschiedlichen Eigenschaften bestehen. Auf ihnen wird die Stoffemulsion durch die Papiermaschine transportiert. Aufgrund verschiedener Maschinentypen und Papierformaten werden diese Bespannungen, die aus hochtechnologischen Textilien bestehen, in kundenindividuellen Formaten geliefert. Auf den Webmaschinen, mit denen die Bespannungen produziert werden, kann die Breite jedoch nur grob eingestellt werden. Daher ist nach der Produktion ein Schneidprozess nötig, durch den die Bespannung auf die gewünschte Breite zugeschnitten wird. Für diesen Schneidprozess wurden in Kooperation mit Hille Engineering neue mobile Zuschnittanlagen für einen Produzenten von Papiermaschinenbespannungen entwickelt und in Betrieb genommen.

Für den Schneidprozess wird die ‑Bespannung mit Hilfe zweier Kalander gespannt. Die Zuschnittmaschinen werden an den beiden Seiten der Bespannung positioniert und ausgerichtet. Die Kalander bewegen nun die Bespannung durch die Anlage hindurch, bis das Band einmal vollständig durchgelaufen ist. Das Textil wird in der Maschine zwischen einem Ultraschallkopf und einem Schneidrad eingeklemmt. Die Ultraschall-Anregung führt dazu, dass das Material gleichzeitig geschnitten und der Rand durch die Wärmeentstehung leicht aufgeschmolzen wird. Dadurch ist der Rand versiegelt und kann nicht ausfransen.

Bei der Bewegung der sehr großformatigen Bespannungen kommt es immer zu leichten Positionsveränderungen orthogonal zur Bewegungsrichtung. Um diese Bewegungen auszugleichen und eine gleichbleibende Breite der Bespannung zu gewährleisten müssen beide Zuschnittmaschinen diesen Änderungen folgen. Dazu ist jede der Anlagen mit einem Vision System ausgestattet. Ultraschallkopf und Kamera sind auf zwei unabhängig voneinander beweglichen Achsen angebracht. In der Bespannung sind in Bewegungsrichtung in regelmäßigen Abständen farbige ‑Fäden eingebracht, deren Positionsveränderung von der Kamera detektiert wird. Die Abweichung von der Soll-Position wird der Schneidachse übermittelt, sodass eine Anpassung erfolgen kann.

Hille Engineering hat in diesem Projekt die mechanische Konstruktion und Fertigung übernommen. Die Steuerung, Antriebstechnik und Bildverarbeitung der Zuschnittanlagen wurden von Quality Automation komplett mit Komponenten von Beckhoff umgesetzt. SPS und Motion Control gehören schon lange zum Produktportfolio von Beckhoff, mit TwinCAT Vision ist nun auch die Möglichkeit zur Bildverarbeitung auf einer einheitlichen Steuerungsplattform integriert. Dies erleichtert nicht nur die Konfiguration des Systems, sondern ermöglicht auch eine kameragestützte Regelung und Synchronisation in Echtzeit. So werden die durch die Kamera erfassten Positionsdaten auf der Maschine noch im gleichen SPS-Zyklus von der Motion Control verarbeitet und die Position der Achsen ohne Latenzzeit angepasst. Die umfassende Bibliothek ermöglicht auch die Lösung komplexer Anforderungen im Bereich Geometriekontrolle oder Oberflächenanalyse. Alle Kameras mit GigE-Vision Schnittstelle können an die Steuerung angeschlossen werden. ‑Lediglich der passende Treiber muss auf dem Beckhoff Industrie-PC installiert werden. An den Maschinen sind eine Kamera und Optik von Matrix Vision, beide in staub- und vibrationsfester Ausführung, im Einsatz.

Bedienoberfläche mit Kamerabild, Komponenten im Schaltschrank

Diese Art der Integration der Bildverarbeitung hat den Vorteil, dass sowohl Kamerabild als auch Maschinenparameter und ‑einstellungen auf einem gemeinsamen Panel zu sehen sind und kein separater Monitor für die Bildanzeige an der Maschine angebracht werden muss. Auch der Platzbedarf im Schaltschrank ist durch diese Integration deutlich ‑reduziert und ermöglicht den Aufbau von kleinen und leichten Anlagen.

Die Visualisierung wurde mittels Client–Server-Lösung und einem Beckhoff Panel umgesetzt. Das großzügige Format des Bildschirms und die hohe Auflösung ermöglichen eine komfortable Bedienung und auch aus der Distanz erkennbare Darstellung von Parametern und aufgenommenen Bildern. Der HMI Server stellt die Benutzeroberfläche mittels modularem Webserver zur Verfügung. Über einen Browser kann die Oberfläche nicht nur auf dem Panel, sondern auch auf einem mobilen Endgerät oder PC aufgerufen werden. Dazu müssen sich nur PLC und Endgerät im gleichen Netz befinden. Dies ist durch Einbindung der Anlagen ins Firmennetz oder Etablierung eines lokalen Netzwerks möglich. Gerade im Hinblick auf die große Distanz zwischen den Anlagen ist dies für die Bedienung und Beobachtung beider Maschinen gleichzeitig sehr hilfreich.

Die gesamte Systemarchitektur lässt sich aufgrund der Skalierbarkeit und dem großen Funktionsumfang von TwinCAT 3 auf zahlreiche andere Anlagenkonzepte übertragen. Insbesondere wenn eine Anbindung an Datenbanken oder Integration von diverser Hardware im Bereich Antriebstechnik, Sensorik oder Bildverarbeitung geplant ist, ist ein Konzept mit Komponenten von Beckhoff immer eine Überlegung wert.

Sie sehen gerade einen Platzhalterinhalt von Youtube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen