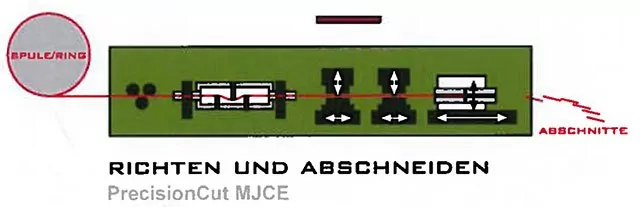

PrecisionCut MJCE

Die Aufgabe

Im Jahr 2006 haben wir für die Firma Jouhsen Bündgens Maschinenbau GmbH eine Antriebs- und Maschinensteuerung für eine hochpräzise Drahtschneidemaschine entwickelt. Die Steuerung basierte auf einer SIMATIC-S7-300-SPS und Servoreglern von ETEL, welche sich insbesondere durch eine schnelle und präzise Positionsregelung auszeichneten.

ETEL-Rack

Leider wurde inzwischen der Vertrieb dieser ETEL-Controller eingestellt. Es mussten nun neue Antriebsregler gefunden werden, die zum einen eine vergleichbare Regelungsperformance und zum anderen die Ansprüche an die aktuellen Sicherheitsstandards in der Antriebstechnik erfüllten. Eine nicht einfach zu bewältigende Aufgabe.

Meisterhafter Lösungsansatz

M. Eng. Adrian Majewski, zu dieser Zeit noch studierend an der Fachhochschule Aachen, nahm sich der Herausforderung im Rahmen seiner Masterarbeit an. Er analysierte die Vor- und Nachteile der Regelungen durch einen Zustandsregler, wie er bei ETEL zum Einsatz kam und der üblichen Kaskadenregler mit Geschwindigkeitsvorsteuerung der anderen Hersteller. Die exzellente Darstellung der theoretischen Zusammenhänge der Regelstrecke und der verschiedenen Regelprinzipien sowie die Simulation in LabVIEW und die erfolgreiche Analyse auf Eignung von einigen Reglern unterschiedlicher Hersteller bescherten ihm die Bestnote 1.0 für seine Arbeit. Wir möchten noch einmal Herrn Prof. Dr.-Ing.Ulrich Hoffmann für seine hervorragende Betreuung danken. M. Eng. Adrian Majewski gehört inzwischen zu unseren Mitarbeitern.

Unsere Lösung

Die Wahl des Servoreglers fiel auf einen HCS01.1E von Bosch-Rexroth. Dieser verfügt über eine schnelle Positions- und Geschwindigkeitsregelung sowie über die integrierte Sicherheitstechnik „Safe Motion“.

Servoregler Rexroth HCS01.1E

Die Synchronisation der Antriebe übernimmt die neue IndraControl XM21 ebenfalls von Bosch-Rexroth. Diese Motion-Steuerung ist in der Lage über den SERCOS-III–Bus alle vier Servomotoren anzusteuern. Darüber hinaus werden auch alle weiteren Funktionen der Maschine, wie z.B. das Zählen der Produkte, das Aktivieren der Zentralschmierung etc. von dieser Steuerung übernommen.

Rexroth XM21

Abgerundet wird das Steuerungssystem durch den Einsatz der ebenfalls neuen SafeLogic Erweiterung XFE01.1 von Bosch-Rexroth. Hiermit können alle Sicherheitsrelevanten Funktionen wie z.B. Not-Halt oder sicherer Halt bei geöffneter Maschinenhaube programmiert und validiert werden. Die Übermittlung der sicheren Signale an die Servoregler erfolgt dabei auch über den SERCOS-III-Bus mit Hilfe des CSos-Protokolls „CIP safety on sercos“. Die Bedienung der Maschine erfolgt mittels eines 7“-Touchpanels (VR2107) von Bosch-Rexroth. Alle Maschinenparameter können dort bequem eingegeben werden. Betriebsdaten und Störmeldungen werden angezeigt.

Realisierung

Die Software der Maschinensteue-rung, der Parameterberechnung und der Antriebssynchronisierung wurden noch vor der Realisierung der Maschine in unserem Labor mit einem Versuchsaufbau vorbereitet und getestet.

Versuchsaufbau mit Linearantrieb

Ebenfalls wurden die Schaltpläne von unserer Elektrokonstruktion gezeichnet und der Schaltschrank gebaut. Nachdem die Firma Jouhsen Bündgens Maschinenbau GmbH die Maschine mechanisch aufgebaut hatte, haben wir den Schaltschrank montiert und alle elektrischen und elektronischen Komponenten angeschlossen. Es folgte dann die Inbetriebnahme der Antriebs- und Steuerungstechnik. Zusammen mit unserem Kunden haben wir anschließend den Prozess und die Längentoleranzen der Produkte erfolgreich validiert.

Produkte

Die Maschine wurde abschließend durch den Endkunden abgenommen und termingerecht ausgeliefert.