Aufgabenstellung und Zielsetzung

In der industriellen Automatisierung werden oft mehrere Antriebe gleichzeitig gesteuert, um komplexe Bewegungsabläufe zu realisieren. Für diese Aufgabe kommen traditionell Motion Controller zum Einsatz, die als eigenständige Hardware-Systeme Anweisungen an die Frequenzumrichter der Antriebe senden. Eine häufige Anwendung solcher Controller ist die Synchronisation von Bewegungen mehrerer Antriebe, wie beispielsweise bei Plattformen, die auf zwei Achsen montiert sind. Wenn die beiden Antriebe nicht perfekt synchronisiert sind, kann es zu Fehlfunktionen wie Verklemmen oder Beschädigungen kommen. Im Gegensatz zu etablierten Hardware-Controllern setzt Mitsubishi nun auf eine neuartige softwarebasierte Lösung, die auf einem Windows-PC installiert wird. Diese Motion Control Software steuert die Antriebe über eine Netzwerkkarte und kommuniziert mit den Frequenzumrichtern. Mit der zentralen Fragestellung der Bachelorarbeit wurde geprüft, ob diese Softwarelösung in der Lage ist, die Antriebe ebenso zuverlässig zu synchronisieren wie herkömmliche Motion Controller und ob sie für den Aufbau einer parallelen Kinematik geeignet ist.

Der Testaufbau und Projektablauf

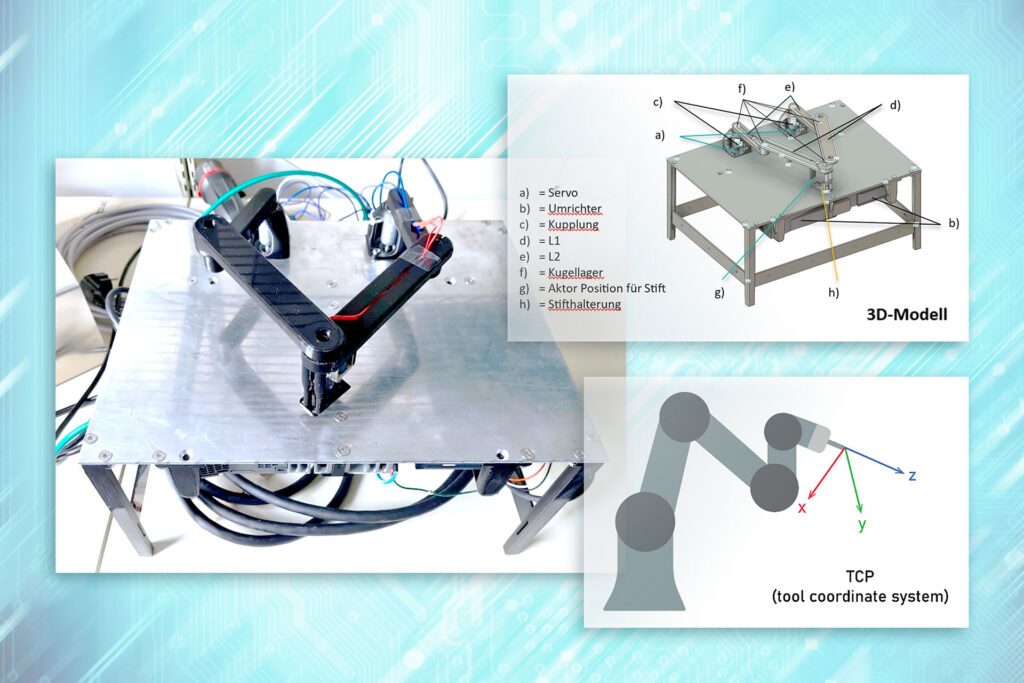

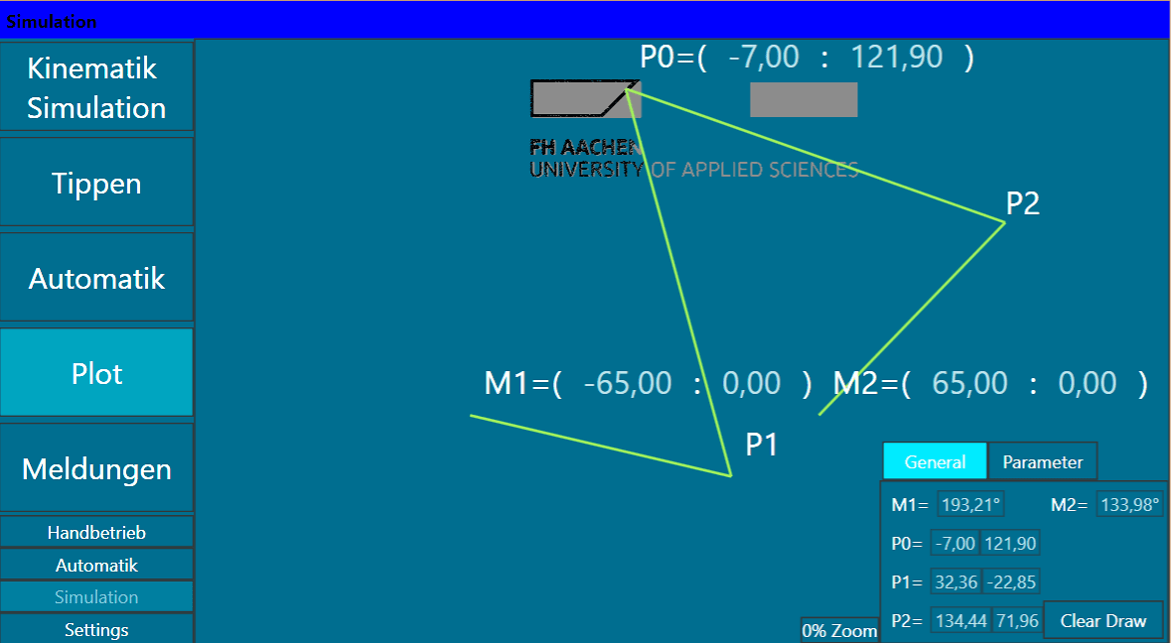

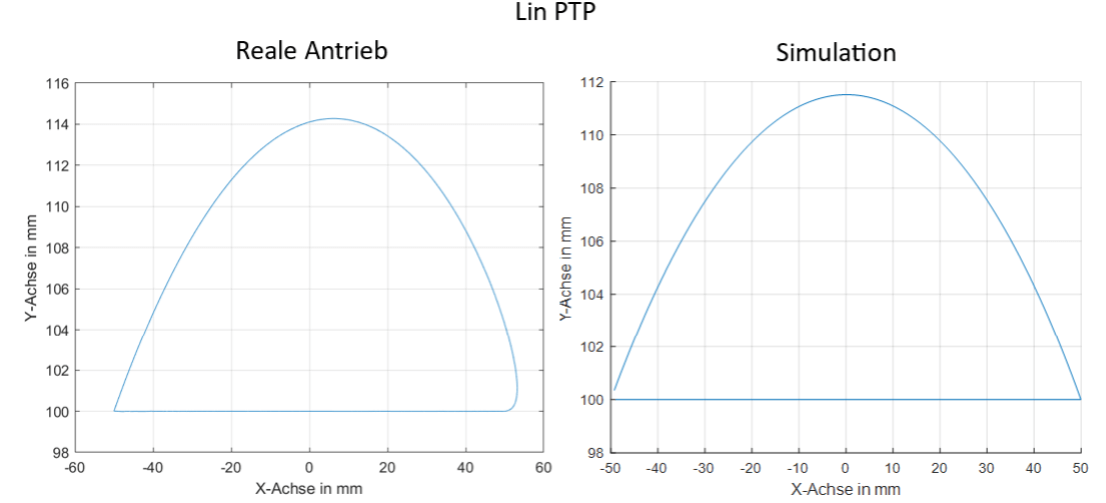

Um diesen Aufbau zu realisieren, wurde ein 3D-Modell designt und die benötigten Teile wurden anschließend per 3D-Druck hergestellt. Es wurde eine direkte Kinematik für den Aufbau sowie eine inverse Kinematik für die Bewegungsplanung bei linearen und PTP-Bewegungen entwickelt. Alle Bewegungen wurden zusätzlich simuliert und grafisch dargestellt. Der entstandene Testaufbau besteht aus zwei Servos vom Typ HK-KT13W von Mitsubishi. Diese Antriebe verfügen über einen Encoder, um die Position bestimmen zu können und über eine maximale Leistung im Dauerbetrieb von 100 W. Der eingesetzte Frequenzumrichter vom Typ MR-J5-10G-RJN1 ist ein Modell aus der J5-Frequenzumrichterfamilie, die mit der Motion Control Software und den Servos kompatibel ist. Um möglichst aussagekräftige Daten aus den Messungen zu erhalten, wurden sieben verschiedene Messreihen aufgenommen. Jede dieser Messreihen beinhaltet 15 Messungen der realen Servos und je eine Simulationsmessung. Die verschiedenen Messungen umfassen mehrere Bewegungsrichtungen und -arten sowie eine Kombination aus linearen und PTP-Bewegungen (Point to Point). Exemplarisch für die unterschiedlichen Messungen ist hier die lineare PTP-Bewegung dargestellt. Diese kombinierte Bewegung ist besonders, da sie beide Bewegungsarten beinhaltet. Zuerst wird eine lineare Bewegung ausgeführt, was in diesem Fall sehr zuverlässig funktionierte. Dies ist im unten dargestellten Plot zu erkennen.

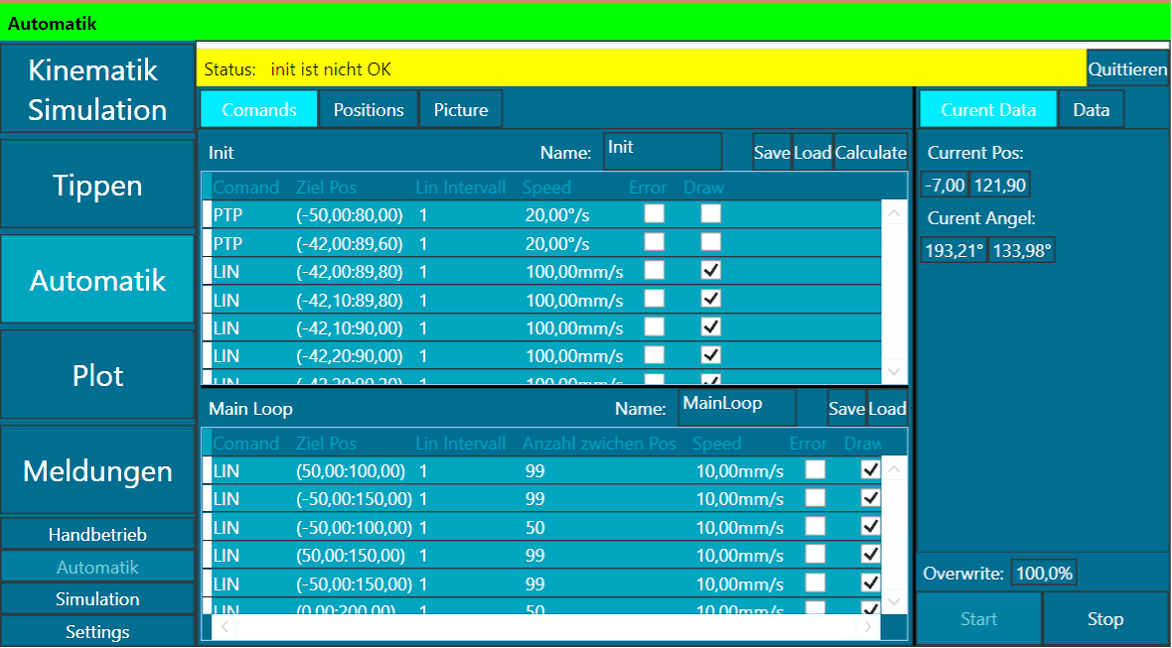

Der Unterschied zwischen der Simulation und dem realen Antrieb besteht in der Beschleunigung der Antriebe, die jedoch in der Simulation nicht abgebildet ist. Bei der PTP-Bewegung wird den realen Antrieben kein Geschwindigkeitswert vorgegeben, sondern lediglich ein Zeitpunkt. Dies liegt daran, dass die Antriebe im Normalfall durch die Spline-Bewegung der Motion Control Software verfahren werden. In der grafischen Benutzeroberfläche (GUI) wurden Funktionen zur Datenverarbeitung implementiert, die das Einlesen einer CSV-Datei sowie eines Bildes ermöglichen. Die CSV-Datei enthält alle Bewegungsbefehle und kann innerhalb der GUI visualisiert werden (siehe Abb. 1). Beim Einlesen eines Bildes erfolgt zunächst eine Farbfilterung, bei der verschiedene Parameter angepasst werden müssen, um optimale Ergebnisse zu erzielen. Im Anschluss werden die Bewegungsbefehle mithilfe bildverarbeitender Methoden ergänzt. Nach der Generierung dieser Befehle lässt sich aus dem Bild eine Befehlsabfolge erstellen, die ein Plotten des Bildes ermöglicht.

Das Projektergebnis

Die Einrichtung und Inbetriebnahme der Motion Control Software lief aufgrund der guten Beschreibung in der Setup Anleitung ohne Probleme, die korrekten Versionen müssen beachtet werden. Sobald dieser Vorgang abgeschlossen ist, gestaltete sich das Verbinden der Antriebe dank EtherCAT sehr angenehm. Mit dem Motion Controller können auch externe Ein- und Ausgänge verschiedener Hersteller gesteuert werden.

Die Gesamtheit aller ausgewerteten Messergebnisse zeigt, dass die programmierte lineare Bewegung sowie die PTP-Bewegung gut funktionieren und eine hohe Bahngenauigkeit aufweisen. Diese Bahngenauigkeit könnte zukünftig noch erhöht werden, indem Getriebe eingebaut werden, wodurch zusätzlich auch die Regelung vereinfacht werden würde.

Eine kleine Einschränkung der Motion Control Software besteht darin, dass zum heutigen Stand keine synchronen absoluten Bewegungen durch den Nullpunkt der Servos erfolgen können. Abgesehen davon ist das Konzept der Ansteuerung über einen PC eine herausragende Möglichkeit, eine große Anzahl von Antrieben anzusteuern. Neben diesem Vorteil ist die einfache Ansteuerung über die Bibliothek ein weiterer Pluspunkt dieser besonderen Technik.

Die während des Projektes durchgeführten umfangreichen Testungen der Motion Control Software liefern wertvolle Informationen zur Funktionalität der Software und bieten für die Firmen Quality Automation GmbH und Mitsubishi Electric Corporation Aufschlüsse über mögliche Einsatzbereiche und Optimierungen. Durch die vorliegenden Testergebnisse des mechanischen Aufbaus kann die Firma Quality Automation GmbH somit bereits im Vorfeld entscheiden, ob diese softwarebasierte Lösung für kommende Kundenprojekte in Betracht gezogen werden kann.