„tech & breakfast“ bei Quality Automation

Frühstück trifft Zukunftstechnologie: Die Veranstaltungsreihe „tech & breakfast“ war zu Gast bei Quality Automation und brachte Akteure aus Wirtschaft, Wissenschaft und Verwaltung zusammen.

Unternehmen Neues

Ob Interview, Bachelor- oder Masterarbeit, neue Firmenpartnerschaften oder Events und Ereignisse.

Auf dieser Seite finden Sie unsere aktuellen Neuigkeiten und bleiben auf dem Laufenden.

Frühstück trifft Zukunftstechnologie: Die Veranstaltungsreihe „tech & breakfast“ war zu Gast bei Quality Automation und brachte Akteure aus Wirtschaft, Wissenschaft und Verwaltung zusammen.

Gemeinsam mit Bosch Rexroth hat die Quality Automation GmbH zum AE-CE-Partner ctrlX-Workshop 2025 eingeladen.

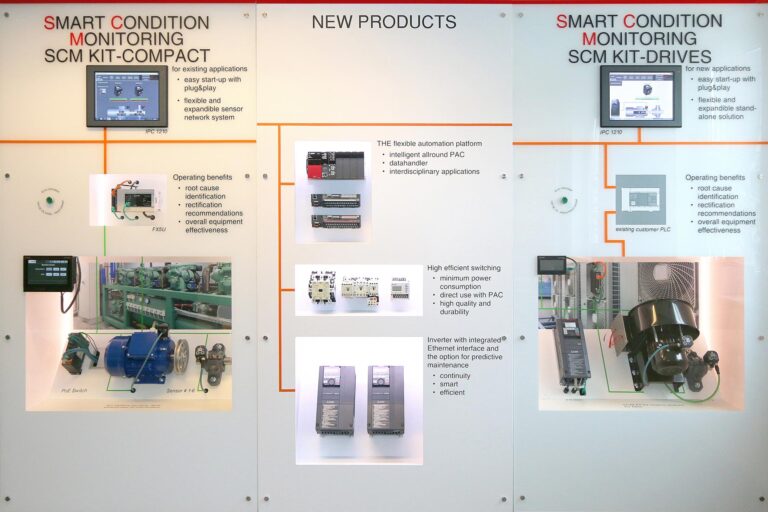

Wir freuen uns, als langjähriger Premium Solution Partner von Mitsubishi Electric Europe – Industrial Automation eine neue Ausstellungswand mit den neuesten Hardwaremodulen und Technologien im Bereich Predictive Maintenance erhalten zu haben. Diese innovative Plattform bietet zahlreiche Vorteile, die zukünftige Automatisierungslösungen noch effizienter und zukunftssicherer machen.

Die Quality Automation GmbH ist auch in diesem Jahr wieder als Stipendiengeber dabei. Die feierliche Überreichung der Stipendien-Urkunden fand erneut in der historischen Kulisse des Aachener Rathauses statt.

Am 28.11.2024 öffnete der 8. Unternehmertag des Aachener Industrie-Dialogs in der imposanten Kulisse des Krönungssaals im Aachener Rathaus seine Türen.

Überaus erfolgreich hat die Quality Automation GmbH mit dem Team „QA – Innovation On Speed“ am 11. Aachener Firmenlauf teilgenommen.

Im Rahmen unserer internen Sport- und Gesundheitsangebote lud der QA-Gesundheitstag am 23. August 2024 alle Kolleg:innen zum Mitmachen ein.

Als sich die letzten verbliebenen Gäste um Firmengründer Michael Fritz und Gattin am Abend des 15. Juni nach 22 Uhr langsam vom Veranstaltungsort in Richtung Heimat aufmachten, konnten sie auf einen sehr schönen und äußerst gelungenen Sommerfesttag 2024 zurückblicken.

Mit großer Freude dürfen wir verkünden, dass die Quality Automation GmbH mit dem renommierten Gütesiegel „Made in Aachen“ der Wirtschaftsvereinigung Industrie-Dialog Aachen ausgezeichnet wurde. Diese prestigeträchtige Ehrung würdigt Unternehmen, die sich durch herausragende Qualität und Innovation auszeichnen und ein großes Engagement in der StädteRegion Aachen zeigen.

Am 8. Juni 2024 nahm das Team der Quality Automation GmbH mit großer Begeisterung am Drachenbootrennen auf dem malerischen Rursee teil.

Am 6. Juni 2024 richtete die Quality Automation GmbH in Zusammenarbeit mit Mitsubishi Electric Europe B.V. in den Räumlichkeiten von QA ein innovatives KI-Forum aus. Die Veranstaltung bot eine hervorragende Plattform für den Austausch über die neuesten Entwicklungen und Anwendungen der Künstlichen Intelligenz im industriellen Umfeld.

Die Quality Automation GmbH unterstützt lokales Brauchtum: Sponsoring für die Tanzgarde der 1. Walheimer Karnevalsgesellschaft.

Die Quality Automation GmbH gehört seit ihrer Gründung im Jahr 2000 zu den führenden Anbietern in den Bereichen Produktions- und Fertigungsautomation.